ସ୍ୱୟଂଚାଳିତ ୧୦-୨୫ ଲିଟର କୋନିକାଲ୍ ଗୋଲ କ୍ୟାନ୍ ଉତ୍ପାଦନ ଲାଇନ

ସ୍ୱୟଂଚାଳିତ ୧୦-୨୫ ଲିଟର କୋନିକାଲ୍ ଗୋଲ କ୍ୟାନ୍ ଉତ୍ପାଦନ ଲାଇନ

ଧାତୁ ବାଲ୍ ପାଇଁ ସମାଧାନ

ଧାତୁ କୋନିକାଲ୍ ପ୍ୟାଲ୍ଗୁଡ଼ିକ ଷ୍ଟାକବିଲିଟି, ସ୍ଥାୟୀତ୍ୱ ଏବଂ କ୍ଷୟ ପ୍ରତିରୋଧ ପାଇଁ ଇପୋକ୍ସି-ଫେନୋଲିକ୍ ଭଳି ସ୍ୱତନ୍ତ୍ର ଆସ୍ତରଣ ପ୍ରଦାନ କରେ, ଏବଂ ରଙ୍ଗ, ରାସାୟନିକ, ଖାଦ୍ୟ ଏବଂ ଔଷଧ ପ୍ୟାକେଜିଂ ଭଳି ଶିଳ୍ପରେ ବ୍ୟବହୃତ ହୁଏ।

୧୦- ଧାତୁ ବାଲ୍ ଉତ୍ପାଦନ ଲାଇନ

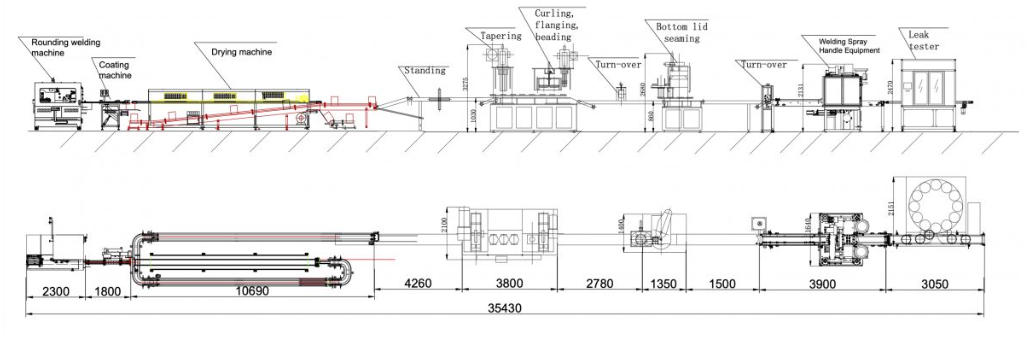

ଏହି କ୍ୟାନ ତିଆରି ଉତ୍ପାଦନ ଲାଇନ ହେଉଛିସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି of ୧୦-୨୫ ଲିଟର କୋନିକାଲ୍ ବାଲ୍,

ଯାହା ଗଠିତତିନୋଟି ଧାତୁ ପ୍ଲେଟ୍: ଶରୀର ଆକୃତି, ଘୋଡ଼ାଇ ଦେଇପାରିବ ଏବଂ ତଳ ଆକୃତି। କ୍ୟାନ୍ ଟି ଶଙ୍କାକାର।

ଯାନ୍ତ୍ରିକ ପ୍ରବାହ:

୧. ଟିଣ ସିଟ୍କୁ ଖାଲି କାଟିବା

2. ଗୋଲାଇଂ ଏବଂ ୱେଲ୍ଡିଂ

3. ଭିତର ଏବଂ ବାହ୍ୟ ଆବରଣ (ଭିତର ପାଉଡର ଆବରଣ ଏବଂ ବାହ୍ୟ ଆବରଣ)

୪. ଶୁଖାଇବା ଏବଂ ଶୀତଳୀକରଣ ପରିବହନ

5. କୋନିକାଲ୍ ଏବଂ ବିସ୍ତାରିତ ଫ୍ଲାଙ୍ଗିଂ

୬. ଫ୍ଲାଙ୍ଗିଂ, କର୍ଲିଂ, ବିଡିଂ

୭. ତଳ ଢାଙ୍କୁଣୀ ଖାଇବାକୁ ଦେବା

୮. ସିଲିଂ

୯. ଓଲଟାଇବା

୧୦. ଇୟର ଲଗ୍ ୱେଲ୍ଡିଂ ଏବଂ ଆବରଣ ଏବଂ ଖାଦ୍ୟ ହ୍ୟାଣ୍ଡେଲ୍ ଆସେମ୍ବଲି

୧୧. ଲିକ୍ ପରୀକ୍ଷା-ପ୍ୟାକେଜିଂ

ସ୍ୱୟଂଚାଳିତ ଗୋଲ କ୍ୟାନ ଉତ୍ପାଦନ ଲାଇନ

ଏହି କ୍ୟାନ ତିଆରି ଉତ୍ପାଦନ ଲାଇନ ହେଉଛିସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛି of ୧୦-୨୫ ଲିଟର କୋନିକାଲ୍ ବାଲ୍,

ଯାହା ଗଠିତତିନୋଟି ଧାତୁ ପ୍ଲେଟ୍: ଶରୀର ଆକୃତି, ଘୋଡ଼ାଇ ଦେଇପାରିବ ଏବଂ ତଳ ଆକୃତି। କ୍ୟାନ୍ ଟି ଶଙ୍କାକାର।

ଯାନ୍ତ୍ରିକ ପ୍ରବାହ:

୧. ଟିଣ ସିଟ୍କୁ ଖାଲି କାଟିବା

2. ଗୋଲାଇଂ ଏବଂ ୱେଲ୍ଡିଂ

3. ଭିତର ଏବଂ ବାହ୍ୟ ଆବରଣ (ଭିତର ପାଉଡର ଆବରଣ ଏବଂ ବାହ୍ୟ ଆବରଣ)

୪. ଶୁଖାଇବା ଏବଂ ଶୀତଳୀକରଣ ପରିବହନ

5. କୋନିକାଲ୍ ଏବଂ ବିସ୍ତାରିତ ଫ୍ଲାଙ୍ଗିଂ

୬. ଫ୍ଲାଙ୍ଗିଂ, କର୍ଲିଂ, ବିଡିଂ

୭. ତଳ ଢାଙ୍କୁଣୀ ଖାଇବାକୁ ଦେବା

୮. ସିଲିଂ

୯. ଓଲଟାଇବା

୧୦. ଇୟର ଲଗ୍ ୱେଲ୍ଡିଂ ଏବଂ ଆବରଣ ଏବଂ ଖାଦ୍ୟ ହ୍ୟାଣ୍ଡେଲ୍ ଆସେମ୍ବଲି

୧୧. ଲିକ୍ ପରୀକ୍ଷା-ପ୍ୟାକେଜିଂ

କୋନିକାଲ ପିଲ୍ ତିଆରି ମେସିନର ସୁବିଧା:

1. ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଆବରଣ ସହିତ ଆବଦ୍ଧ ଭାରୀ ଡ୍ୟୁଟି କାଷ୍ଟ ଲୁହା ଫ୍ରେମ୍, ଟ୍ୟୁବଲ୍ ଫ୍ରେମରେ ସୁରକ୍ଷିତ, ମେସିନକୁ ସ୍ଥାୟୀ, ସ୍ଥିର ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ କରିଥାଏ।

୨. ଯାନ୍ତ୍ରିକ ପରିବହନ ପ୍ରଣାଳୀ ଏହାକୁ କମ୍ ରକ୍ଷଣାବେକ୍ଷଣ ସହିତ ଜୀବନବ୍ୟାପୀ କାମ କରିପାରିବ।

3. ପ୍ରି-କର୍ଲିଂ, ନଚିଂ, ଏଜିଂ ଫୋଲ୍ଡିଂକୁ ଏକୀକୃତ କରିବା।

୪. କମ୍ପାକ୍ଟ ଡିଜାଇନ୍ ମୂଲ୍ୟବାନ ସ୍ଥାନକୁ କମ କରିଥାଏ ଏବଂ ସଞ୍ଚୟ କରିଥାଏ।

୫. କାର୍ଯ୍ୟ ସମ୍ପୂର୍ଣ୍ଣ ସ୍ୱୟଂଚାଳିତ ଏବଂ ଉଚ୍ଚ ଦକ୍ଷତା ଏବଂ କ୍ଷମତା ସହିତ।

୬. ଏହି ମେସିନ୍ ଟୁଲିଂ ପରିବର୍ତ୍ତନ କରି ବିଭିନ୍ନ ଆକାରର ଟିନ୍ ପ୍ଲେଟ୍ କ୍ୟାନ୍ ତିଆରି କରିପାରିବ।

୭. ସହଜ ସମାୟୋଜନ ପାଇଁ PLC ନିୟନ୍ତ୍ରଣ ଏବଂ ବନ୍ଧୁତ୍ୱପୂର୍ଣ୍ଣ ଟଚ୍ ସ୍କ୍ରିନ୍ HMI ଇଣ୍ଟରଫେସ୍।

୮. ତ୍ରୁଟି ନିର୍ଣ୍ଣୟ ବ୍ୟବସ୍ଥା ମେସିନକୁ କ୍ଷତିରୁ ରକ୍ଷା କରେ।

୯. ସ୍ୱୟଂଚାଳିତ ଲୁବ୍ରିକେଣ୍ଟ ସିଷ୍ଟମ୍ *ସ୍ୱୟଂଚାଳିତ ଆଲାର୍ମ

୧୦. ଏହି ମେସିନ୍ ଏକାକୀ କାମ କରିପାରିବ କିମ୍ବା ଆପଣଙ୍କର ବିଦ୍ୟମାନ ଲାଇନରେ ସାମିଲ କରାଯାଇପାରିବ।

ଚାଇନା ଧାତୁ ବାଲ୍ଟି ତିଆରି ମେସିନ୍ ୧୦-୨୫ ଲିଟର ଗୋଲାକାର ଧାତୁ ବାଲ୍ଟି, ବ୍ୟାରେଲ, ଡ୍ରମ୍, ବାଲ୍ଟି, ଯେପରିକି ରଙ୍ଗ, ତେଲ, ଗ୍ଲୁ ବାଲ୍ଟି ତିଆରି କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ। ଯଦି ଆପଣ ଏପରି ବ୍ୟାରେଲର ବିଭିନ୍ନ ଆକାର ତିଆରି କରିବାକୁ ଚାହାଁନ୍ତି, ତେବେ କେବଳ ମେସିନର ଛାଞ୍ଚ ପରିବର୍ତ୍ତନ କରିବାକୁ ପଡିବ। ଆପଣଙ୍କ ଆବଶ୍ୟକତା ଅନୁସାରେ ବାଲ୍ଟି ଆକାରକୁ କଷ୍ଟମାଇଜ୍ କରାଯାଇପାରିବ।

କାର୍ଯ୍ୟ ପ୍ରକ୍ରିୟା

▶ ପ୍ରଥମେ କଟ୍ କ୍ୟାନ୍ ବଡି ସାମଗ୍ରୀଗୁଡ଼ିକୁ ସ୍ୱୟଂଚାଳିତ ପ୍ରତିରୋଧ ୱେଲ୍ଡିଂ ମେସିନର ଫିଡିଂ ଟେବୁଲରେ ରଖନ୍ତୁ, ଭାକ୍ୟୁମ୍ ସକର୍ ଦ୍ୱାରା ଶୋଷନ୍ତୁ, ଟିନ୍ ବ୍ଲାଙ୍କଗୁଡ଼ିକୁ ଗୋଟିଏ ଗୋଟିଏ କରି ଫିଡିଂ ରୋଲରକୁ ପଠାନ୍ତୁ। ଫିଡିଂ ରୋଲର ମାଧ୍ୟମରେ, ଗୋଲାକାର ପ୍ରକ୍ରିୟା କରିବା ପାଇଁ ସିଙ୍ଗଲ୍ ଟିନ୍ ବ୍ଲାଙ୍କକୁ ଗୋଲାଇଂ ରୋଲରକୁ ଫିଡ୍ କରାଯାଏ।

▶ତା'ପରେ ଏହାକୁ ଗୋଲିଙ୍ଗ୍ ତିଆରି କରିବା ପାଇଁ ଗୋଲିଙ୍ଗ୍ ଫର୍ମିଂ ମେକାନିଜିମ୍ ରେ ଫିଡ୍ କରାଯିବ। ବଡିକୁ ପ୍ରତିରୋଧ ୱେଲ୍ଡିଂ ମେସିନରେ ଫିଡ୍ କରାଯାଏ ଏବଂ ସଠିକ୍ ସ୍ଥିତି ପରେ ୱେଲ୍ଡିଂ କରାଯାଏ।

▶ୱେଲ୍ଡିଂ ପରେ, କ୍ୟାନ ବଡି ସ୍ୱୟଂଚାଳିତ ଭାବରେ ବାହ୍ୟ ଆବରଣ, ଭିତର ଆବରଣ କିମ୍ବା ଭିତର ପାଉଡର ଆବରଣ ପାଇଁ ଆବରଣ ମେସିନର ରୋଟାରୀ ମ୍ୟାଗ୍ନେଟିକ୍ କନଭେୟରରେ ଫିଡ୍ ହୋଇଥାଏ, ଯାହା ଗ୍ରାହକଙ୍କ ବିଭିନ୍ନ ଆବଶ୍ୟକତା ଉପରେ ନିର୍ଭର କରେ। ଏହା ମୁଖ୍ୟତଃ ପାର୍ଶ୍ୱ ୱେଲ୍ଡିଂ ସିମ୍ ଲାଇନ୍ କୁ ବାୟୁରେ ପ୍ରକାଶିତ ହେବାରୁ ଏବଂ କଳଙ୍କି ହେବାରୁ ରୋକିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ।

▶ ଯଦି ଭିତର ଆବରଣ କିମ୍ବା ଭିତର ପାଉଡର ଆବରଣ ହୋଇଥାଏ, ତେବେ କ୍ୟାନ ବଡିକୁ ଶୁଖାଇବା ପାଇଁ ଇଣ୍ଡକ୍ସନ ଡ୍ରାଇଂ ଚୁଲିରେ ରଖିବା ଉଚିତ। ଶୁଖାଇବା ପରେ, ପ୍ରାକୃତିକ ଥଣ୍ଡା କରିବା ପାଇଁ ଏହାକୁ ଥଣ୍ଡା ଡିଭାଇସରେ ଦିଆଯିବ।

▶ଥଣ୍ଡା ହୋଇଥିବା କ୍ୟାନ ବଡିକୁ ତା'ପରେ କୋନିକାଲ ପ୍ୟାଲ୍ କମ୍ବିନେସନ୍ ମେସିନରେ ଖିଆଯାଏ, ଏବଂ କ୍ୟାନ ବଡିଟି ଏକ ସିଧା ଅବସ୍ଥାରେ ଥାଏ ଯାହା ଉପର କନଭେୟର ଦେଇ ଯାଇଥାଏ।

▶ପ୍ରଥମ କାର୍ଯ୍ୟ ହେଉଛି କ୍ୟାନ ବଡି କୋନିକାଲ୍ ଏକ୍ସପାନ୍ସନ। ଯେତେବେଳେ କ୍ୟାନ ବଡି ସ୍ଥିତିରେ ଥାଏ, କ୍ୟାନ ବଡି ଲିଫ୍ଟିଂ ଟ୍ରେ ଉପରେ ଯାହା ଏକ ସର୍ଭୋ ମୋଟର ଦ୍ୱାରା ନିୟନ୍ତ୍ରିତ ହୋଇଥାଏ, ଏବଂ କ୍ୟାନ ବଡିକୁ ଏହି ଲିଫ୍ଟିଂ ଟ୍ରେ ଦ୍ୱାରା କୋନିକାଲ୍ ଏକ୍ସପାଣ୍ଡିଙ୍ଗ୍ ଛାଞ୍ଚକୁ ପଠାଯାଏ ଯାହା ଦ୍ୱାରା କୋନିକାଲ୍ ଏକ୍ସପାଣ୍ଡିଙ୍ଗ୍ କରାଯାଏ।

▶ ପଦକ୍ଷେପ 2 ହେଉଛି ପ୍ରି-ଫ୍ଲାଙ୍ଗିଂ। ପଦକ୍ଷେପ 3 ହେଉଛି କର୍ଲିଂ। ଉପର ଛାଞ୍ଚଟି ମେସିନ୍ ବଡିରେ ସ୍ଥିର ହୋଇଛି, ଏବଂ ନିମ୍ନ ଛାଞ୍ଚ, ଯାହା CAM ଉପରେ ଲଗାଯାଇଛି, CAM କୁ ଜ୍ୟାକ୍ ଅପ୍ କଲେ ଫ୍ଲାଙ୍ଗିଂ ଏବଂ କର୍ଲିଂ ସମାପ୍ତ କରେ। ପଦକ୍ଷେପ 4 ହେଉଛି ବିଡିଂ।

▶ଉପରୋକ୍ତ ଚାରୋଟି ପଦକ୍ଷେପ ସମାପ୍ତ କରିବା ପରେ, ଯେତେବେଳେ ତଳ ଢାଙ୍କଣ ଅଟୋ ଫିଡର କ୍ୟାନ ବଡି ଆସୁଥିବା ଚିହ୍ନଟ କରେ, ଏହା ସ୍ୱୟଂଚାଳିତ ଭାବରେ ଗୋଟିଏ ତଳ ଢାଙ୍କଣକୁ କ୍ୟାନ ବଡିର ଉପର ଭାଗକୁ ଫିଡ୍ କରିବ, ଏବଂ ତା’ପରେ କ୍ୟାନ ବଡି ଏବଂ ତଳ ଢାଙ୍କଣ ଉଭୟକୁ ସିମିଂ ମେସିନ୍ ହେଡ୍ ସହିତ କ୍ଲାମ୍ପ କରାଯିବ ଯାହା ଦ୍ୱାରା ଅଟୋ ସିମିଂ ହେବ।

▶ ତଳ ସିମିଂ ପରେ, ଏହାକୁ ସ୍ୱୟଂଚାଳିତ ଡବଲ୍ ସ୍ପଟ୍ ଇୟର ଲଗ୍ ୱେଲ୍ଡିଂ ମେସିନ୍ ସହିତ ଯୋଡାଯାଏ, ସ୍ୱୟଂଚାଳିତ ସାଇଡ୍ ୱେଲ୍ଡିଂ ସିମ୍ ଇଣ୍ଡେକ୍ସିଂ, କ୍ୟାମ୍ କନଭେୟର କନଭେଇଂ, ମେକାନିକ୍ ପେଣ୍ଟ୍ ବ୍ରେକିଂ ମାଧ୍ୟମରେ, ସ୍ୱୟଂଚାଳିତ ଇୟର ଲଗ୍ ଭାଇବ୍ରେଟିଂ ଡିସ୍କ ସହିତ ସଜ୍ଜିତ, କୋନିକାଲ୍ ପ୍ୟାଲ୍ ଉପରେ ସଠିକ୍ ୱେଲ୍ଡିଂ କାର୍ଯ୍ୟ ସମାପ୍ତ କରେ।

▶ତା’ପରେ, ବାଲ୍ଟିକୁ ହ୍ୟାଣ୍ଡେଲ ତିଆରି କରିବା ପାଇଁ ଏବଂ ସ୍ୱୟଂଚାଳିତ ହ୍ୟାଣ୍ଡେଲ ଆସେମ୍ବଲି ସମାପ୍ତ କରିବା ପାଇଁ ଆସେମ୍ବଲି ଷ୍ଟେସନରେ ଖୁଆଯାଏ।

▶ ଶେଷରେ, ସମାପ୍ତ କ୍ୟାନକୁ କନଭେୟର ଦ୍ୱାରା ସ୍ୱୟଂଚାଳିତ ଲିକ୍ ପରୀକ୍ଷଣ ଷ୍ଟେସନକୁ ପଠାଯାଏ।

ସଠିକ୍ ବାୟୁ ଉତ୍ସ ଚିହ୍ନଟ ପଦକ୍ଷେପ ମାଧ୍ୟମରେ, ଅଯୋଗ୍ୟ ଉତ୍ପାଦଗୁଡ଼ିକୁ ପରୀକ୍ଷା କରାଯିବ ଏବଂ ଫିକ୍ସ ଏରିଆକୁ ଖୁଆଯିବ। ଯୋଗ୍ୟ ପ୍ୟାଲ୍ ଗୁଡିକ ଚୂଡ଼ାନ୍ତ ପ୍ୟାକେଜିଂ ପାଇଁ ପ୍ୟାକିଂ ଟେବୁଲକୁ ଆସିବ।

ଗୋଲ କ୍ୟାନ ସ୍ୱୟଂଚାଳିତ ଉତ୍ପାଦନ ଲାଇନର ଉପକରଣ ଗଠନ

| ପ୍ରଥମ କଟ୍ (ସର୍ବନିମ୍ନ ପ୍ରସ୍ଥ) | ୧୫୦ ମିମି | ଦ୍ୱିତୀୟ କଟ୍ (ସର୍ବନିମ୍ନ ପ୍ରସ୍ଥ) | ୬୦ ମିମି |

| ଗତି (ପିସି/ମିନିଟ୍) | 32 | ସିଟର ଘନତା | ୦.୧୨-୦.୫ ମିମି |

| ଶକ୍ତି | ୨୨ କିଲୋୱାଟ | ଭୋଲଟେଜ୍ | ୨୨୦ଭି/୩୮୦ଭି/୪୪୦ଭି |

| ଓଜନ | ୨୧୦୦୦ କିଲୋଗ୍ରାମ | ପରିସର (L*W*H) | ୨୫୨୦X୧୮୪୦X୩୯୮୦ମିମି |

| ମଡେଲ | ସିଟିପିସି-୨ | ଭୋଲଟେଜ୍ ଏବଂ ଫ୍ରିକ୍ୱେନ୍ସି | ୩୮୦ଭୋଲ୍ଟ ୩ଲି+୧ନ+ପିଇ |

| ଉତ୍ପାଦନ ଗତି | ୫-୬୦ମି/ମିନିଟ୍ | ପାଉଡର ବ୍ୟବହାର | ୮-୧୦ମିମି ଏବଂ ୧୦-୨୦ମିମି |

| ବାୟୁ ବ୍ୟବହାର | ୦.୬ଏମ୍ପିଏ | ବଡି ରେଞ୍ଜ ହୋଇପାରେ | D50-200mm D80-400mm |

| ବାୟୁ ଆବଶ୍ୟକତା | ୧୦୦-୨୦୦ଲିଟର/ମିନିଟ୍ | ଶକ୍ତି ବ୍ୟବହାର | ୨.୮କିଲୋୱାଟ |

| ମେସିନ୍ ପରିସର | ୧୦୮୦*୭୨୦*୧୮୨୦ମିମି | ମୋଟ ଓଜନ | ୩୦୦ କିଲୋଗ୍ରାମ |

| ଫ୍ରିକ୍ୱେନ୍ସି ରେଞ୍ଜ | ୧୦୦-୨୮୦ହର୍ଟ୍ଜ | ୱେଲ୍ଡିଂ ଗତି | ମିନିଟରେ ୮-୧୫ ମି |

| ଉତ୍ପାଦନ କ୍ଷମତା | ୨୫-୩୫ କ୍ୟାନ୍ / ମିନିଟ୍ | ପ୍ରଯୁଜ୍ୟ କ୍ୟାନ୍ ବ୍ୟାସ | Φ୨୨୦-Φ୩୦୦ମିମି |

| ପ୍ରଯୁଜ୍ୟ କ୍ୟାନ୍ ଉଚ୍ଚତା | ୨୨୦-୫୦୦ ମିମି | ପ୍ରଯୁଜ୍ୟ ସାମଗ୍ରୀ | ଟିଣପ୍ଲେଟ୍, ଇସ୍ପାତ-ଆଧାରିତ, କ୍ରୋମ୍ ପ୍ଲେଟ୍ |

| ପ୍ରଯୁଜ୍ୟ ସାମଗ୍ରୀର ଘନତା | ୦.୨~୦.୪ମିମି | ପ୍ରଯୁଜ୍ୟ ତମ୍ବା ତାର ବ୍ୟାସ | Φ୧.୮ମିମି, Φ୧.୫ମିମି |

| ଥଣ୍ଡା ପାଣି | ତାପମାତ୍ରା: 12-20℃ ଚାପ:> 0.4Mpa ପ୍ରବାହ: 40L/ମିନିଟ୍ | ||

| ମୋଟ କ୍ଷମତା | ୧୨୫ କେଭିଏ | ପରିସର | ୨୨୦୦*୧୫୨୦*୧୯୮୦ମିମି |

| ଓଜନ | ୨୫୦୦ କିଲୋଗ୍ରାମ | ପାଉଡର | ୩୮୦V±୫% ୫୦ହର୍ଜ |

| ଉଚ୍ଚତା ପରିସର ହୋଇପାରେ | ୫୦-୬୦୦ ମିମି | ବ୍ୟାସ ପରିସର ହୋଇପାରେ | ୫୨-୪୦୦ ମିମି |

| ରୋଲର୍ର ବେଗ | ମିନିଟରେ 5-30 ମି | ଆବରଣ ପ୍ରକାର | ରୋଲର ଆବରଣ |

| ଲାଖ ଓସାର | ୮-୧୫ ମିମି ୧୦-୨୦ ମିମି | ମୁଖ୍ୟ ଯୋଗାଣ ଏବଂ ବର୍ତ୍ତମାନର ଲୋଡ୍ | ୨୨୦ ଭୋଲ୍ଟ ୦.୫ କିଲୋୱାଟ୍ |

| ବାୟୁ ବ୍ୟବହାର | ୦.୬ଏମ୍ପିଏ ୨୦ଲି/ମିନିଟ୍ | ମେସିନର ପରିମାପ ଏବଂ ନେଟ୍ ଓଜନ | ୨୧୦୦*୭୨୦*୧୫୨୦ମିମି ୩୦୦କିଲୋଗ୍ରାମ |

| ବର୍ନର୍ ପାୱାର୍ | ୧-୨କିଲୋୱାଟ | ବର୍ନର୍ ଗରମ ଗତି | ୪ମି-୭ମି/ମିନିଟ୍ |

| ଉପଯୁକ୍ତ ଛୋଟ କ୍ୟାନ୍ ବ୍ୟାସ | Φ୪୫-Φ୧୭୬ ମିମି | ଉପଯୁକ୍ତ ବଡ଼ କ୍ୟାନ୍ ବ୍ୟାସ | Φ୧୭୬-Φ୩୫୦ମିମି |

| କ୍ୟାନ୍ ଉଚ୍ଚତା | ୪୫ ମିମି-୬୦୦ ମିମି | ଥଣ୍ଡା ପାଣି | >୦.୪ଏମ୍ପା,୧୨-୨୦℃,୪୦ଲି/ମିନିଟ୍ |

| ବାୟୁ ବ୍ୟବହାର | ≥୫୦ଲିଟର/ମିନିଟ୍>୦.୫ଏମ୍ପା | ||

ସ୍ୱୟଂଚାଳିତ କ୍ୟାନ୍ ବଡି ମିଶ୍ରଣ ପ୍ରଣାଳୀ

| ଉତ୍ପାଦନ କ୍ଷମତା | ୨୫-୩୦ସେପ୍ଟେମ୍ବର ମିନିଟ୍ | କ୍ୟାନର ପରିସର ଡାଏ | ୨୦୦-୩୦୦ ମିମି |

| କ୍ୟାନର ଉଚ୍ଚତାର ପରିସର | ୧୭୦-୪୬୦ ମିମି | ଘନତା | ≤0.4 ମିମି |

| ମୋଟ କ୍ଷମତା | ୪୪.୪୧ କିଲୋୱାଟ | ବାୟୁଚାଳିତ ପ୍ରଣାଳୀର ଚାପ | ୦.୩-୦.୫ଏମ୍ପିଏ |

| ବଡି ଅପ୍ରାଟାଇଂ କନଭେୟର ଆକାର | ୪୨୬୦*୩୪୦*୧୦୦୦ମିମି | ମିଶ୍ରଣ ମେସିନ୍ ଆକାର | ୩୮୦୦*୧୭୭୦*୩୨୦୦ମିମି |

| ଇଲେକ୍ଟ୍ରିକ୍ କାର୍ବିନେଟ୍ ଆକାର | ୭୦୦*୪୫୦*୧୭୦୦ମିମି | ଓଜନ | 9T |